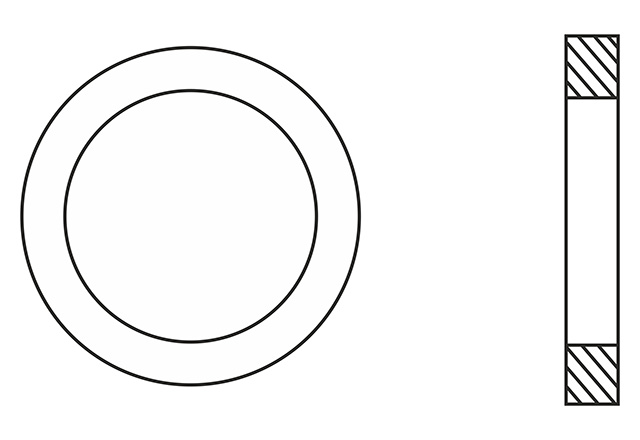

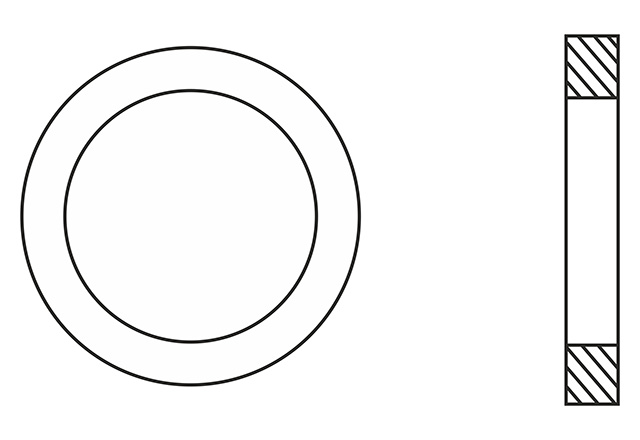

Podkładka okrągła płaska DIN 125A

DIN125APN82005ISO7089

ZobaczPodkładki stanowią element dodatkowy w łączeniach śrubowych. Mogą znajdować się pod łbami śrub, lub występować jako dopełnienie pod nakrętkami. Pełnią wiele funkcji - od zabezpieczających po estetyczne. Jedno jest pewne – znajdą zastosowanie w każdym warsztacie, zakładzie przemysłowym, a nawet gospodarstwie domowym. Wykorzystuje się je w budowie urządzeń, maszyn i mebli. Podkładki są bardzo często stosowanym elementem w montażu. Występują w wielu kształtach. To właśnie od kształtu zależy ostateczna funkcja podkładki.

DIN125APN82005ISO7089

Zobacz

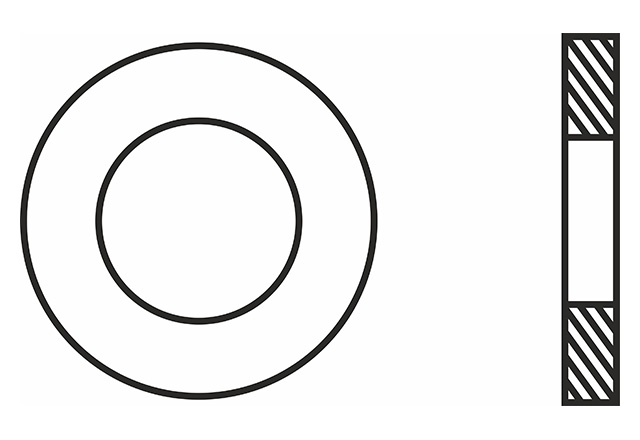

DIN9021PN82030ISO7093

Zobacz

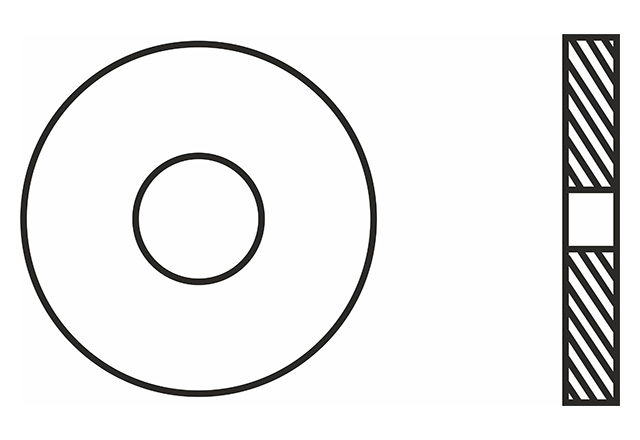

DIN440RPN82019ISO7094

Zobacz

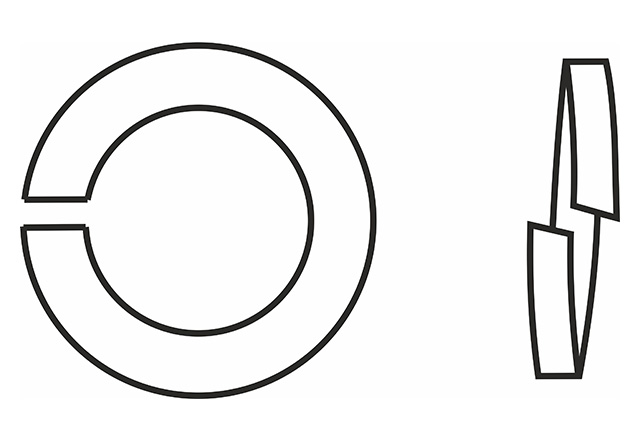

DIN127BPN82008

Zobacz

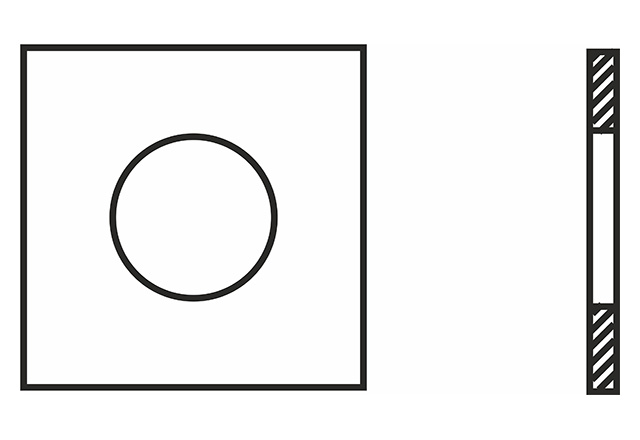

DIN436PN82010

Zobacz

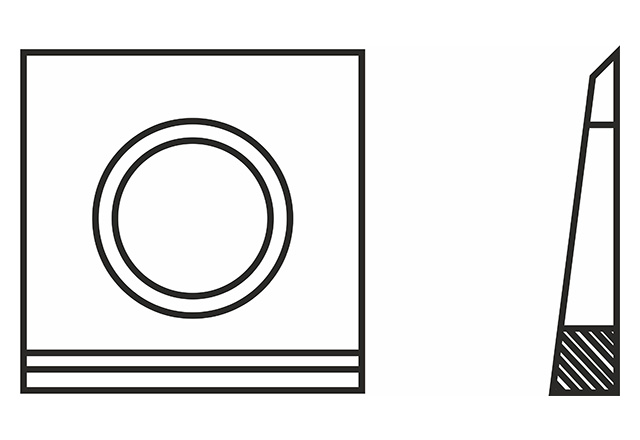

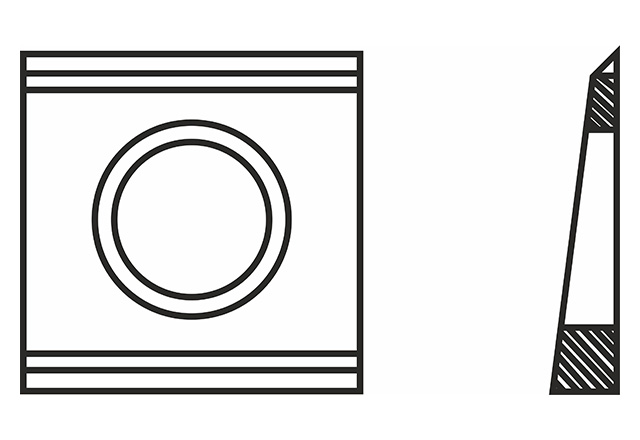

DIN435PN82009

Zobacz

DIN434PN82018

ZobaczTak jak już wyżej wspomnieliśmy, podkładki mają wiele funkcji. Ich podstawowe zastosowania to:

Podkładki sprężynujące – to podkładki spełniające normę PN82008. Mają dosyć charakterystyczną konstrukcję, bowiem zgodnie z nazwą, przypominają pierścień sprężyny. Konstrukcja ta nie jest jednak przypadkowa. Ten typ podkładki jest bardzo odporny na drgania i wibracje, co przekłada się na trwałość łączenia i minimalizuje szanse na samoistne odkręcanie. Jest to świetnie izolująca podkładka – optymalizuje sposób przylegania do siebie elementów łączonych, co przekłada się na ich stabilność. Oczywiście, ta podstawowa funkcja podkładek nie jest jednak jedyną, bowiem podkładki sprężyste, podobnie jak podkładki klasyczne, wyrównują powierzchnię i chronią elementy łączone przed uszkodzeniami, które mogłoby nastąpić podczas skręcania.

Podkładki sprężynujące stosuje się najczęściej w branży motoryzacyjnej, gdzie występują spore drgania. Znajdują również zastosowanie w przemyśle. Bardzo często używane są także w maszynach budowalnych, w których to trwałość łączeń jest szczególnie wymagana.

W naszej ofercie znajdą Państwo podkładki sprężyste DIN 127B / PN 82008, które wykonane są ze stali węglowej, nierdzewnej i kwasoodpornej.

Podkładki okrągłe – to zwykle wyroby ocynkowane. Spełniają normę PN 82005 i DIN 125A. To najbardziej uniwersalny typ podkładek, znajdujący zastosowanie niemal w każdej branży technicznej. Najczęściej zabezpieczają łączone elementy przed uszkodzeniami następującymi w skutek skręcania. Występują w trzech klasach wytrzymałości: 140 HV, 200 HV, 300 HV. Zgodnie z normami, wykonywane są ze stali węglowej lub nierdzewnej.

Podkładki okrągłe poszerzane – to podkładki odpowiadające wytworzone zgodnie z normami PN-82030 i DIN 9021. Stanowią dodatkowy wariant podkładki okrągłej. Są to podkładki o zwiększonej szerokości kołnierza, co przekłada się na wysoką odporność na działanie sił zgniatających.

Podkładki powiększane (do drewna) – to podkładki odpowiadające na wytyczne zawarte w normach PN 82019 oraz DIN 440R. Dedykowane są do połączeń śrubowych w konstrukcjach drewnianych. W stosunku do klasycznej podkładki okrągłej, mają zwiększoną szerokość kołnierza oraz całościową grubość. Wykonujemy je ze stali nierdzewnej lub węglowej i pokrywamy powłoką galwaniczną. Dobrze zaplanowana konstrukcja tych nakładek przekłada się na odporność na odkształcanie nawet przy silnym docisku.

Podkładki kwadratowe – to wyroby o niestandardowym kształcie. Regulacje, które mają do nich zastosowanie opisane są w normach PN 82010, a także DIN 436. Wytwarzamy je ze stali węglowej i pokrywamy ocynkiem galwanicznym. Podobnie jak podkładki powiększane, również podkładki kwadratowe mogą być stosowane w łączeniu konstrukcji drewnianych.

Chcąc wybrać podkładkę trzeba przede wszystkim zwrócić uwagę na jej funkcję, uwzględniając tutaj miejsce zastosowanie podkładki. Kluczowy może być także parametr twardości podkładki. Zwykle mamy tutaj do czynienia z podkładkami o 3 wartościach: 140 HV, 200 HV i 300 HV. Parametr twardości podkładki, przekłada się na wytrzymałości na ewentualny nacisk.